metalworkingmag.cn

01

'20

Written on Modified on

Seco Tools

避免工艺不确定性因素,减少报废和返工

产品质量是制造业的一个关键绩效指标。许多车间认为获得 ISO、NADCAP 和 API 等质量标准认证肯定了他们的工作质量。但实际上,这些标准并没有充分关注如何制造合格的成品工件,而是专注于建立剔除不良零件的程序。

要真实了解产品质量,可以去观察车间质量控制区域,尤其是贴有“重新检查”贴纸或标签的零件的区域。如果贴有这类标签,说明工件由于某种原因被拒绝或必须退回生产进行返工。制造工艺达不到预期时,就会导致报废和返工。有些工艺,特别是加工,由于许多可变因素的相互作用,某种程度上具有不确定性和不可靠性。制造商必须确认不确定性的来源,并找到解决这些问题的方法。然而,在许多情况下,不稳定的工艺被认定为标准做法,其不稳定性的来源被忽略了。最后,克服不确定性并限制报废和返工要归结于车间员工的认识、知识和动力。

不确定性的来源

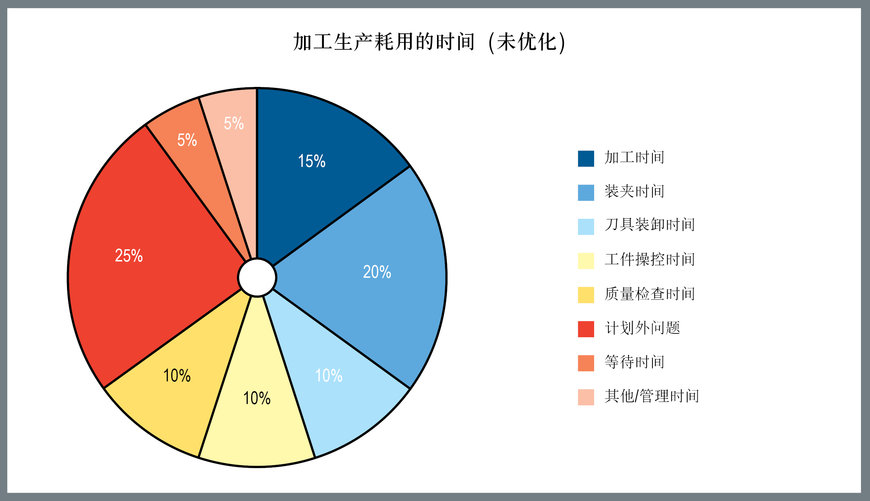

竞争压力促使制造商进行成本降低分析,包括检查物料、刀具和加工时间的花费。找出生产运营中浪费时间的环节为控制成本提供了重要机会(见图 1)。成本分析方法包括 OEE 和精益计划。然而,此类分析往往基于这样一种观点,即制造流程是一个独立的、简单的盒子。车间将原材料或半成品放入盒内,加工流程开始,然后有一定数量的工件离开盒子,这些工件要么是成品,要么是半成品工件去往另一个盒子。

图 1:

未优化的加工生产耗用的时间.jpg

认识加工可变因素

分析中经常忽略的一点是,在实际生产中,并不能确保每一个离开盒子的产品都是合格的。不合格的产品必须返工或报废。

不合格工件的数量取决于制造流程中可变因素受到控制的程度。例如,锻造等工艺并不复杂,也不需要极高的精度。因此,这些工艺相对可控、可靠,并能够始终如一地提供预期数量的合格工件。相比之下,其他制造流程涉及多个可变因素,这些可变因素会降低结果的可预测性。我们无法可靠地预测离开盒子的合格工件的数量。

称所有加工工艺都不可靠有点儿夸张,但把它们描述为不完全可预测则是相当准确的。加工涉及到许多可变因素。这使刀具和工件材料承受强大的切削力和高温。力和温度相结合会产生复杂多变的情况。刀具的硬度决定了刀具的有效切削能力,而硬度会在室温和加工过程中产生的 800℃ 温度之间发生变化。热量还会影响工件材料的加工特性。可变因素的影响是不可预测的。即使为特定应用指定了加工参数,加工期间的确切值也未知。不同的表面质量或尺寸结果可能会导致零件返工或报废。

如果零件不合格,则需要检查两个方面。一方面是技术:制造商需要了解实际发生的情况,识别导致意外结果的可变因素,并决定如何解决问题。另一方面是确定生产不合格零件所产生的财务影响。这包括计算工件被拒绝或返工导致的意外成本,并决定公司如何对此进行解释。

批量生产方案通常会将不合格零件的数量与整体生产的成百成千个零件进行统计比较。在长时间的生产过程中,车间可以分析加工情况,记录导致不合格零件的因素,并优化加工参数以最大限度地减少不确定性和提高可靠性。

然而,在多品种小批量生产模式下,车间很少有时间检查不合格零件并优化加工工艺。如果生产运行仅包含一个项目,则挑战更大。如果车间不熟悉工件材料并且最终客户马上就需要成品零件,那么情况会更复杂。涉及单个零件的作业会产生不合格的结果,这就要求对另一个零件进行加工,从而增加成本并令客户失望。

在大批量生产模式下,消除不合格零件相对简单。技术人员审核并修改工艺,试验并最终确认解决方案。在真正的大批量生产情况中,不合格工件的数量与总产量相比非常少,而且成本可以忽略不计。但是,在多品种小批量甚至单个零件生产的情况下,不合格零件的成本会严重降低利润率,甚至导致运营损失。制造商只能在极其有限的时间内一次性生产出合格零件。

隐性成本或被忽略的成本

计算生产总成本时往往会忽略掉一些隐性成本。例如去毛刺成本。当加工的表面质量符合技术规格,且其边缘和几何形状符合蓝图要求时,就会认为工件已完成。带毛刺的零件是未完成的。虽然毛刺表示加工质量的缺陷,但毛刺通常被视为工艺的正常结果,是可接受的。在任何情况下,都必须清除毛刺,而清除毛刺的成本可能会很高。一个真实的例子是,一个拥有五轴铣床的高度自动化车间生产了一系列需要手动去毛刺的零件。最终,去毛刺所涉及的时间和工时占据了成品工件成本的 20%。

在某些情况下,零件的成本和价格计算基于加工工艺,而不考虑去毛刺或其他二次加工的成本。此类成本可能不可忽略。要准确计算总制造成本,必须识别和降低隐性成本。

刀具选择

使用适当的生产设备和刀具将最大限度地减少加工操作中的可变性。大型刚性机床可以抵抗导致工件尺寸不一致的重载加工力。玻璃分划尺、线性导轨和热量管理系统等机床功能最大限度地提高了精度。

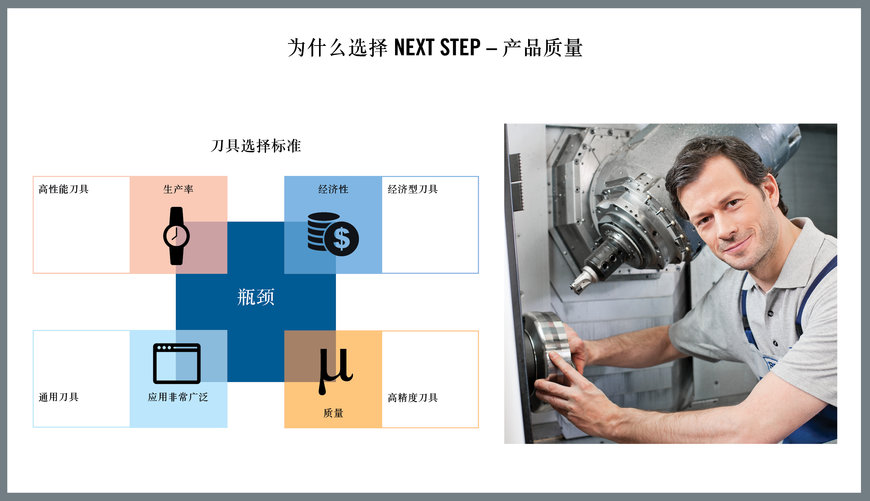

刀具的选择在限制可变性方面起着举足轻重的作用。在过去的二三十年中,刀具选择方法在不断发展。以前,刀具的选择基本上分为提供最大输出速率的高性能刀具和提供最低单位零件成本的经济型刀具。但是,在某些情况下,性能最高的刀具相对脆弱。当它们工作良好时,这类刀具表现出色,但在操作时必须谨慎小心。价格较低的刀具无法与高性能刀具的速度和输出能力相匹敌,价格优势是以较低的产量为代价的。

如今在挑选刀具时,在选择槽型、速度和进给量之前的一个主要考虑因素是用户对刀具性能方面的要求。对于大批量生产作业,仍需要能够最大限度地提高金属切除率的刀具和能够提供最大刀具寿命的刀具。精密加工要求在开发刀具的制造尺寸、磨损特性和应用参数时考虑极高的精度,即使刀具成本较高。

图 2:

为什么选择 Next STEP – 产品质量.jpg

在当前多品种小批量的生产态势下,在首次加工零件时,成品工件的质量达到预期非常重要。关键是需要在各种工况下都能使用且工艺开发时间最短的刀具。这也正是通用刀具的研发理念(参见附注)。如果生产工程师和操作员了解刀具的功能及其使用限制,那么可靠而通用的刀具就会成为许多加工应用的理想选择。通过使用一定数量的通用刀具,操作工可以学习和了解刀具随时间变化的性能,同时适应各种不同工件的加工。

了解通用刀具的应用可以最大限度地减少不合格工件的生产,而提高的工艺可靠性可以帮助财务管理部门准确了解真实的成本和利润率。

图 3:

STEP 图示课程概念 2020.jpg

重要贡献

目前全球爆发的流行性病毒疫情凸显了人们在生产加工中的作用。由于许多生产人员都生病在家,荷兰的一家高度自动化车间被迫减产。尽管机器人、计算机和人工智能大量出现,但在没有人时,生产却受到了影响。显然,人员仍然是生产效率的关键要素。一支受过教育、灵活且积极的生产团队可以适应多品种小批量生产情况,并在快速发展的环境中出现未预见的问题时,提供快速响应以加快生产速度。计算机操作技能必不可少,但对加工流程工作原理的了解、对最终结果的预期以及对实现该目标的渴望同样重要。

(附注)

山高通用刀具满足各种需求

大多数生产车间负责人认为,他们需要的是“最好的刀具”,但在实际生产中,这个标准不尽相同。对于某些车间而言,最大金属切除率最为重要,而其他车间则需要较长且一致的刀具寿命,以实现安全可靠的无人值守加工。

“最好的刀具”是完全适合特定车间的零件、工件材料、机床和生产计划的刀具。在选择刀具后,便可以开始讨论硬质合金材质等级、槽型、速度和进给量了。

选择刀具还需要检查组织的整体工作内容和流程。在最近的一个例子中,一位机械车间负责人意识到,他每年在刀具方面的支出为 20 万到 25 万欧元。对其公司库存刀具进行的检查显示,库存接近 70 万欧元。原来,该车间通常生产小批量的零件,而每次出现新的工件或材料时,车间负责人都添加了他认为是最适合该作业的性能最强的刀具。因此,该车间积累了大量的刀具库存,车间中没有人真正知道如何使用这些刀具,而且还有一些刀具是为一次性工作而购买的且不会重复使用,因此也很少用到。

为了避免类似情况,山高提供了通用刀具选择解决方案。这些刀具不一定能提供最佳性能,但却可靠易用,并且经过精心设计,可在各种工件材料和零件槽型中高效应用。通用刀具可在一天加工钢材,第二天加工不锈钢,第三天加工铝材,在周末加工钛合金。它们不是备选刀具,而是实现性能和灵活性平衡的首选,这是高效处理当今制造的多品种小批量加工项目特点所必需的。借助通用刀具,熟练的操作员可以同时创造高效和经济的奇迹。