metalworkingmag.cn

20

'23

Written on Modified on

EMCO GmbH

EMCO助力MIBA完成可靠而完整的轴套加工

车铣中心HYPERTURN 100 Powermill可完成复杂工件的加工

能源生产的可持续性

近年来,风力发电与社会的关系越来越密切,它对能源转型做出了重大贡献。为了节约资源,风力发电厂需要变得更加高效。Miba Gleitlager Austria GmbH为风力涡轮机提供的液体动压轴承,有助于实现这个目标。Miba使用Emco的多台HYPERTURN 100 Powermill车铣中心来加工所需的轴套。

Miba Gleitlager Austria GmbH的总部位于上奥地利州的Laakirchen,是世界领先的大型发动机、压缩机和涡轮发动机的轴承制造商之一。与传统的滚动轴承相比,使用Miba生产的液体动压轴承可以获得显著的性能增强。这项技术已经在许多应用中证明了自己的作用和地位。

Miba用于风能的轴承

风能是希望的灯塔,也是清洁能源的来源。因此,在五年多的时间里,该公司一直致力于开发风力涡轮机齿轮箱的轴承解决方案。“由于我们在技术和材料应用方面的全面知识,我们能为风力涡轮机提供超越其他轴承技术限制的经济高效的定制化轴承解决方案,”该公司项目经理Ing. Wolfgang Stadlmayr解释了开发历程。

风力涡轮机也受到市场经济的影响(关键词:兆瓦时),因此必须尽可能高效地运行。这提高了对风力涡轮机的技术要求。而这正是Miba公司的优势所在。“即将推出的涡轮机将设计为两倍的产量,而不再需要增加安装空间。传统使用的滚动轴承几乎不能满足这些要求。”Stadlmayr解释了为什么世界上越来越多的齿轮箱制造商依赖于Miba的专业知识。他们的滑动轴承具有非常紧凑的设计、更高的功率密度、更高的负载能力,并且能降低噪音,组装也简单,能降低维护要求以及增加使用寿命。

高垂直制造范围让质量更有保证

由于对能源的需求日益增长,现有的风力发电厂正在进行扩建或是新建——特别是在中国,在全球范围内也是如此。“为了满足这种高需求,我们大幅提高了风力发电用的轴承的产能。”Stadlmayr继续说道,他主要负责可再生能源领域的产品加工的设备选择和工艺开发。

HYPERTURN 100 Powermill的设计包含强大的正、副主轴,带有直接驱动的B轴可以进行复杂的5轴联动加工,以及额外的下刀塔,为复杂部件的完整加工提供了可能。.

Miba Gleitlager Austria GmbH项目经理Ing. Wolfgang Stadlmayr

“在Emco的帮助下,我们将Miba用于风能的轴承衬套的制造过程变成更为可靠的完整加工,从而获得了显著优化。

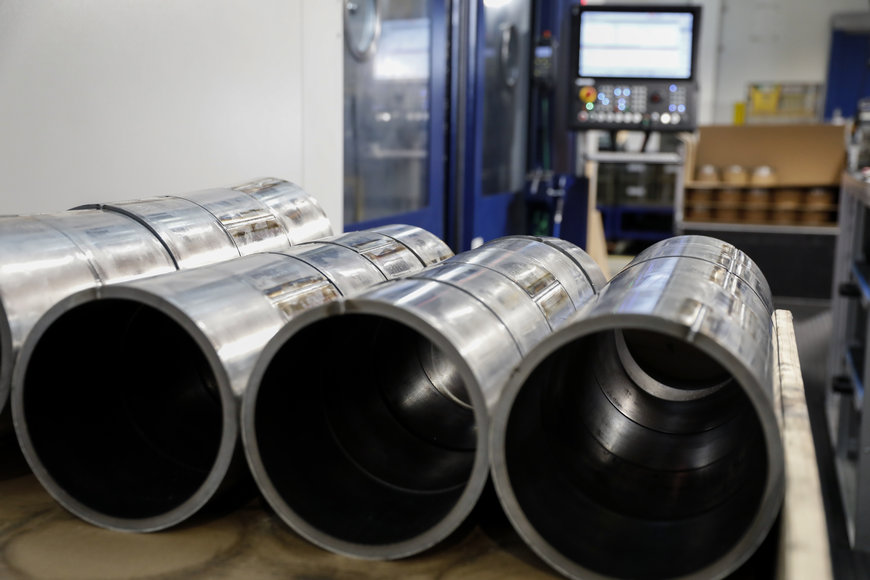

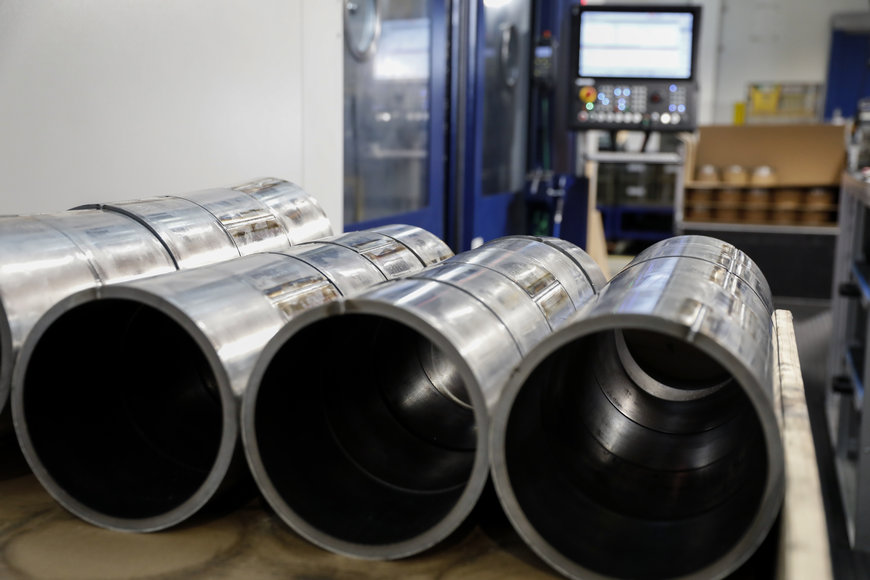

Miba Wind产品组合的关键部件是轴套和止推环。轴套是由复合材料制成的。我们的变速箱轴承用于直径范围从125到500毫米的应用,并且在制造过程中需要非常专业的知识。

滑动轴承衬套由复合材料制成,用于直径为125至500毫米的应用。

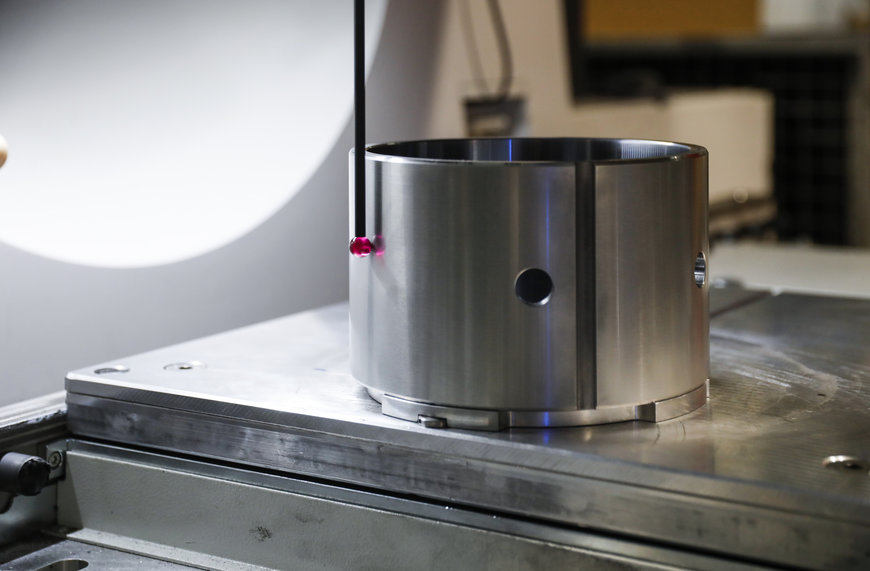

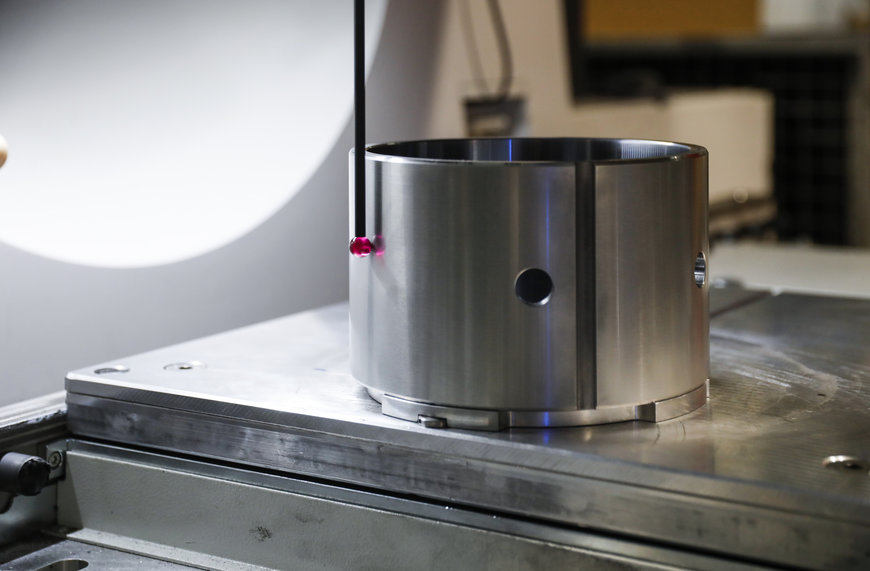

加工完成后,在三坐标测量机上进行外部测量并记录下来。

Emco作为一个长期合作伙伴

在Miba 的Laakirchen工厂已经有多台Emco HYPERTURN 100 Powermill车铣中心可靠地生产轴套,同时在Miba中国的工厂也有一台。Stadlmayr透露:“我们已经订购了更多Emco设备,这样就可以满足世界各地的巨大需求,特别是在亚洲。”Miba与Emco有着长期的合作关系,他们在20年前就购买了Emco的第一个HYPERTURN系列机床。Miba Laakirchen已经从Emco订购了14台车铣中心,其中许多台是部分或完全自动化的。Emco GmbH区域销售经理Rupert Lehenauer表示:“几乎所有这些设备都还在使用。”Miba刻意不授予Emco任何交钥匙项目,而是将专有技术留在Miba内部。Stadlmayr解释说:“通过这种方式,我们始终保持独立,可以完全按照我们的想法实施每个项目。”

Emco GmbH区域销售经理Rupert Lehenauer

“在技术开发方面,Miba是Emco非常重要的客户。我们很高兴为能源生产领域的可持续发展做出贡献。”

所需的柔性

用于风电行业的轴套的生产设计也是如此:“基本上,这个项目对我们来说有一定风险,因为我们不确定是否能保证制造出具有满足公差和表面质量要求的轴套。”Stadlmayr继续说道。这就是为什么Miba在寻找一个除了满足技术要求外尽可能柔性的合作伙伴。一开始,他们和一些潜在的机床制造商联系,最后,Emco发展成他们的最佳合作伙伴。“一方面,我们对于HYPERTURN系列有着多年的使用经验,对其质量和可靠性有着充分信赖;另一方面,Emco同意实施为我们一对一定制的方案,从而在一定程度上共同分担风险。”Stadlmayr解释了他们最终决定选择Emco的原因。

Miba自行设计了夹具,包括标准夹具和特殊夹具。为了使轴套尽可能被精密加工,内撑夹具是必不可少的,从而让零件不变形。Lehenauer继续说道:“在规划HYPERTURN 100 Powermill时,我们必须考虑到特殊设计的夹具,并相应安装它。”Lehenauer已经为Miba提供了20多年的支持,并且在这个特殊项目中担任开发和应用技术的衔接岗位。

完整复杂的加工

在加工时,未加工的零件由机床操作员放入HYPERTURN中。外径和内径都是由正、副主轴与铣削主轴和下刀塔来进行完整的自动加工。加工完成后,成品在三坐标测量机上进行外部测量。“通过这种方式,我们可以将所需直径的指定公差保持在微米范围内。对于壁厚,我们在必要的工艺可靠性和尽可能低的重量之间做出了平衡。”Stadlmayr详细介绍了这一点。

此外,为了获得一定程度的安全性,整个过程在项目开始之前要尽可能真实地在HYPERTURN 690上进行内部模拟。然后在Emco意大利工厂进行预验收,在那里制造和检查了大约30个组件。Stadlmayr回忆道:“在意大利的第一次加工操作从一开始就令人满意——所有的检查结果都是合格的,工艺有效,并且给出了具体参数。”

最佳机床设计理念

如今,正如已经提到的,几台配置类似的HYPERTURN 100 powermill昼夜不停地加工着零件。Lehenauer指出了Emco车铣中心的可能性:“模块化设计包含强大的正副主轴,最大主、副主轴间距为3,300 mm,带有直接驱动的B轴可完成复杂的五轴联动加工,以及下刀塔,为复杂零件的完整加工提供了可能,下刀塔车削直径高达500 mm。”

机床床身为整体结构。这种稳定而紧凑的动柱式结构内部填充了聚合物混凝土复合材料,可以吸收加工过程中可能发生的振动,从而有利于零件的精密加工。“所有导轨都采用大尺寸、带光栅尺加载了预紧力的线性导轨。”Lehenauer详细阐述了其他设计特点,例如用滚柱而不是滚珠,这进一步提高了稳定性和阻尼,同时变得更坚固。Wolfgang Stadlmayr确认道:“HYPERTURN 100 Powermill为我们的轴套的完整加工提供了最高精度的保证。”

成功的合作:Miba与Emco有着长期的合作关系,他们20年前就投资了Emco的第一个HYPERTURN系列机床。图为Rupert Lehenauer (Emco,左)和Wolfgang Stadlmayr(Miba)。

整体结构的机床底座。

这种稳定而紧凑的动柱式结构内部填充了聚合物混凝土复合材料,可以吸收加工过程中可能发生的振动,从而有利于零件的精密加工。“所有导轨都采用大尺寸、带光栅尺加载了预紧力的线性导轨。”Lehenauer详细阐述了其他设计特点,例如用滚柱而不是滚珠,这进一步提高了稳定性和阻尼,同时变得更坚固。Wolfgang Stadlmayr确认道:“HYPERTURN 100 Powermill为我们的轴套的完整加工提供了最高精度的保证。”

生产力显著提高

通过进一步开发风电轴承的制造工艺,包括完整的加工,Miba显著提高了生产率。所用的刀具是由Miba与一家长期合作伙伴一起设计的,他们还不断优化和充分开发工艺。“目前,我们的加工时间已经短于预期。这一切都表明HYPERTURN非常强大、稳定和高度精确。”Wolfgang Stadlmayr总结道。他对此表示赞扬。

HYPERTURN 100 POWERMILL技术资料:

工作区域

床身上回转直径 800 毫米(不含刀架)

最大车削直径 720 毫米(带铣轴)

主、副主轴间距 1700 / 2400 / 3300 毫米

X1 轴 780 (+760/-20) 毫米

Y-轴 420 毫米

Z1 轴 1500 / 2200 / 3100 毫米

正副主轴

主轴连接 (DIN 55026) A2-8" // A2-11"

动力卡盘最大直径 400 // 630 毫米

最大主轴转速(11" 带齿轮) 3500 // 2500 rpm

最大主轴驱动功率 33 // 53 千瓦

最大扭矩(11" 带变速箱) 800 // 4400 牛米

最大承重,包括卡盘 350 // 700 千克

最大中心间承重,包括卡盘 800 // 1500 千克

尾架套筒MK 5

行程(无中心架) 1230 / 1930 / 2830 毫米

套筒行程 150 毫米

套筒直径 150 毫米

最大顶紧压力 2500 - 22200 牛

尾座移动速度 15 米/分

X-, Z-, Y-轴

X1-X2-Z2 / Z1 和副主轴 30 / 40 / 20 米/分

进给力 X1 / X2 1640 daN

进给力 Z1 / Z2 1640 daN

副主轴 Z3 1640 daN

铣削主轴 – Powermill

速度范围 0 - 12000 rpm

最大扭矩 164 牛米

最大驱动功率 52 千瓦

刀柄 HSK-T63/PSC63 (Capto C6)

B-轴

行程范围 240°

夹持力矩 6000 牛米

驱动扭矩(联动状态下) 878 牛米

下刀塔 (BMT 65P - VDI 40)

动力刀转速范围 6000 rpm

动力刀扭矩 62 牛米

动力刀驱动功率(最大) 22 千瓦

动力刀数量(最多) 12

刀库

刀库容量 40 / 100 (200)

最大刀具长度 500 毫米

最大刀具直径 90 毫米

最大刀具重量 12 千克

冷却装置

冷却液压力

(最大铣削主轴/下刀塔) 80 / 50 bar

工作区域冲洗 2 x 14 bar

冷却液箱容量 从600 升

功耗(相对于所需机床版本)

连接负载(最大) 117 KVA

压缩空气连接 6 bar

尺寸(相对于所需的机床版本)

中心高高度 1450 毫米

带切屑输送装置的总长度 8100 / 8800 / 9600 毫米

高度 3000 毫米

宽度 / 带控制面板 3200 毫米

重量 25000 - 30000 - 35000 千克